- ارتباط با ما

- |

- درباره ما

- |

- نظرسنجی

- |

- اشتراک خبری

- |

- نگارنامه

بازیافت باتری خودروهای برقی ممکن شد!

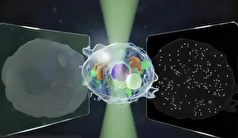

به گزارش مجله خبری نگار/برنا،پژوهشگران کرهای موفق به توسعه یک فرایند نوین و سازگار با محیطزیست برای بازیافت باتریهای خودروهای برقی شدهاند که قادر است بیش از ۹۵ درصد نیکل و کبالت موجود در باتریهای مستعمل را با خلوص نزدیک به ۱۰۰ درصد استخراج کند. به گزارش UNIST، این دستاورد میتواند مسیر صنعت جهانی باتریهای لیتیومیونی را دگرگون کند.

این روش که توسط تیمی از محققان موسسه ملی علوم و فناوری اولسان (UNIST) طراحی شده، برخلاف فرایندهای مرسوم بازیافتتر دیگر نیازی به اسیدهای قوی و مراحل پیچیده استخراج شیمیایی ندارد. فناوری جدید بر پایه یک جداسازی انتخابی الکتروشیمیایی و با استفاده از یک حلال ویژه چندمنظوره عمل میکند؛ روشی که علاوه بر کاهش هزینهها، تولید پسابهای خطرناک را نیز به حداقل میرساند.

پژوهشگران میگویند بازیافت باتریهای لیتیومیونی که به دلیل دارا بودن مقادیر قابلتوجهی از فلزات راهبردی مانند نیکل، کبالت و منگنز به معدن شهری مشهورند به دلیل حضور همزمان چندین فلز همواره با دشواری جداسازی مواجه بوده است. در روشهای مرسوم، استفاده از اسید سولفوریک و مراحل متعدد استخراج شیمیایی، علاوه بر هزینهبر بودن حجم زیادی از پسماندهای خطرناک تولید میکند.

برای غلبه بر این چالش محققان UNIST از نوعی حلال ویژه به نام حلال یوتکتیک عمیق (DES) استفاده کردند. در این مطالعه حلالی به نام اتالین که ترکیبی از اتیلنگلیکول و یونهای کلرید است، به کار گرفته شد. اتیلنگلیکول مایعی بیرنگ و بدون بو که در ضدیخ خودرو نیز کاربرد دارد قابلیت اتصال انتخابی به یونهای نیکل را دارد و در مقابل، یونهای کلرید با تشکیل کمپلکسهای تتراکلروکبالتات، یون کبالت را پایدار میکنند. این تفاوت در رفتار هماهنگی فلزی، ولتاژ کاهش دو فلز را از یکدیگر جدا و فاصلهگذاری میکند.

به گفته محققان این ویژگی باعث شد نیکل در ولتاژ منفی ۰٫۴۵ ولت و کبالت در منفی ۰٫۹ ولت رسوب کند؛ اختلافی که امکان جداسازی دقیق و کارآمد این دو فلز را فراهم میکند.

نتایج نشان داد اختلاف ولتاژ میان نیکل و کبالت حتی در دمای بالا ۸۵ درجه سانتیگراد نیز پایدار باقی ماند. این دوام حرارتی موجب شد ضریب جداسازی نیکل کبالت به بیش از ۳۰۰۰ برسد و بازیابی نیکل از محلولهای آزمایشگاهی به بیش از ۹۷ درصد افزایش یابد.

در مرحله بعد این روش بر روی محلولهای واقعی استخراجشده از باتریهای نیکل کبالت منگنز (NCM) آزمایش شد. نتایج نشان داد که فرایند توانسته است نیکلی با خلوص ۹۹٫۱ درصد و کبالت با خلوص ۹۸٫۸ درصد به دست آورد؛ آن هم در حالی که نرخ بازیابی هر دو فلز بیش از ۹۵ درصد باقی مانده است.

این فناوری همچنین یک مزیت کلیدی دیگر دارد: الکترودیپوزیشن. در این فرآیند که طی آن فلز به صورت لایهای روی سطح جامد رسوب میکند، کلرین به طور طبیعی در داخل حلال تشکیل میشود و بدون نیاز به مراحل اضافی، موجب خالصسازی بیشتر نیکل میگردد. محلول حاوی کلر پس از خنثیسازی قابل استفاده مجدد است و همین موضوع اثرات زیستمحیطی و هزینههای عملیاتی را کاهش میدهد.

به گفته کیویونگ کیم، استاد مهندسی محیطزیست در UNIST این روش نهتنها میزان مصرف مواد شیمیایی و حجم پساب را کاهش میدهد بلکه یک مسیر پایدار و مقرونبهصرفه برای بازیافت باتریها ارائه میکند. این پژوهش با حمایت وزارت آموزش کره جنوبی، بنیاد ملی تحقیقات کره و UNIST انجام شده و نتایج آن در نشریه Energy Storage Materials منتشر شده است.

- لطفا از نوشتن با حروف لاتین (فینگلیش) خودداری نمایید.

- از ارسال دیدگاه های نا مرتبط با متن خبر، تکرار نظر دیگران، توهین به سایر کاربران و ارسال متن های طولانی خودداری نمایید.

- لطفا نظرات بدون بی احترامی، افترا و توهین به مسئولان، اقلیت ها، قومیت ها و ... باشد و به طور کلی مغایرتی با اصول اخلاقی و قوانین کشور نداشته باشد.

- در غیر این صورت، «نگارمگ » مطلب مورد نظر را رد یا بنا به تشخیص خود با ممیزی منتشر خواهد کرد.

- آخرین اخبار

- محبوب

- برچسب های داغ

- گنجینههای نجومی: منبع جدید طلا و پلاتین در کیهان کشف شد

- دانشمندان به طور تصادفی یک فرضیه "دیوانهوار" مربوط به دهه ۱۹۵۰ در مورد یک ویتامین حیاتی را اثبات کردند

- رئیس سابق فدراسیون فوتبال اسپانیا توسط عمویش مورد حمله تخم مرغ قرار گرفت

- وقتی GPS شما را لو میدهد... یک مرد فرانسوی مسن به جای کلینیک دکتر کنار خانهاش، خود را در کرواسی مییابد!

- دلفینهای آمازون به افراد دارای معلولیت در مسیر درمانشان کمک میکنند

- فعالیت بدنی در اوایل روز بر کنترل وزن و سلامت تأثیر میگذارد

- هفت ساعت خواب شبانه به پیشگیری از سرماخوردگی کمک میکند

- هالند پس از پیروزی نروژ مقابل استونی، برای تیم همبرگر خرید

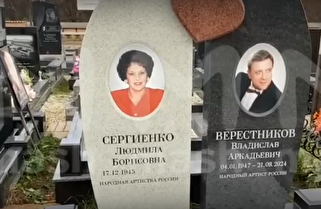

- عکس| لیودمیلا سرگینکو، خواننده اپرا، در حال آمادهسازی قبر خود با سنگ قبر و عکسی در کنار قبر همسر مرحومش است

- مسی بین بردن یک جام جهانی دیگر و بردن توپ طلا یکی را انتخاب کرد

- باشگاه منچستریونایتد پس از طرح دعوی در دادگاه مبنی بر تجاوز جنسی علیه بازیکن سابق خود، در موقعیت دشواری قرار گرفته است

- یک استاد دانشگاه آکسفورد رازهایی را برای بهبود خواب و حافظه فاش میکند

- خالهای مشکوک: علائم هشدار دهنده و خطرناکترین مکانهای بدن

- «پارادوکس قهوه»: راز جدیدی در پس اثربخشی درمانهای افسردگی

- در مورد خواص درمانی آبهای دریاهای مرده، سیاه و خزر

- شگفتیهای فوتبال... ستارهای که دو بازی رسمی برای تیم ملی و باشگاهش را در یک روز و در دو کشور مختلف انجام داد

- دانشمندان سرنوشت غمانگیز اولین گربههای خانگی در ایالات متحده را کشف کردهاند

- کوکوریلا آماده است در صورت قهرمانی اسپانیا در جام جهانی، موهای سرش را بتراشد

- روبیالس برای اولین بار پس از یک وقفه طولانی، درباره بوسه جنجالی این فوتبالیست صحبت کرد

- رونالدو در مورد CR7 اظهار نظر کرد: «بعضی از مردم خیلی اعتماد به نفس دارند.»

- برای کاهش قند خون چه بخوریم؟

- یک نشانگر خونی خطر زوال عقل را شناسایی میکند!

- همه استرسها برای بدن مضر هستند؟

- کمبود ویتامین D را چگونه جبران کنیم؟

- کارت گرافیکهای قدیمی و منسوخ شده را بشناسید!

- اختاپوسها ریشه فرازمینی دارند!

- جدل درباره هارپ و سوءمدیریت منابع آب!

- روشهای شاد زندگی کردن با بیماری پارکینسون!

- آب انار واقعا بر سلامت قلب تاثیر دارد؟

- دادههای شهری بر کیفیت زندگی تاثیر دارند؟

- سبک طراحی شیشهای تلگرام به اندروید رسید!

- ساخت میکروسکوپی جدید با دقتی فوق العاده بالا!

- آلودگی هوا روند ابتلا به دیابت را تشدید میکند!

- گروههای ۲۰ نفره در GPT-۵.۱!

- مشکل تکرار مداوم خطتیره بلند در ChatGPT حل شد!

- ۴۰ میلیارد دلار هزینه گوگل برای گسترش زیرساختهای هوش مصنوعی!

- راهاندازی پشتیبانی از چت شخص ثالث در واتساپ!

- جستوجوی حیات فرازمین با کشف این سیاره سنگی!

- ایرانیان به این بیماری ۱۰ برابر میانگین جهانی مبتلا میشوند!

- علائم ناباروری در زنان و مردان!

- تغییرات جدید گوگل در زمینه استفاده از هوش مصنوعی لو رفت!

- قرص هماتینیک چیست؟ در چه مواردی استفاده میشود؟

- چگونه در خانه درمان دیابت را استارت بزنیم؟

- فرمول رسیدن به پیشرفتهای مالی!

- کشف راز نوترینوها برای رسیدن به حل معمای تکامل کیهان بعد از مه بانگ!

- موارد سوختگی در فصل زمستان قابل پیشگیریاند!

- با خواص یکی از غنیترین منابع ویتامین C آشنا شوید!

- چای سبز محافظ طبیعی کبد و قلب!

- پیشگیری از انتقال عفونتها چگونه ممکن میشود؟

- میتوانیم هر روز پودر پروتئین مصرف کنیم؟

- آسیب پنهان قلب در میانسالی عاملی برای این بیماری خواهد بود!

- این دمنوشها برای افراد مبتلا به سنگ کلیه سم هستند!

- در ایران چند نفر درگیر دیابت هستند؟

- روشهای پیشگیری بیماریهای کلیوی!

- چه مکملهای غذایی و ویتامینی برای سلامت قلب مفید است؟

- کمخونی فقر آهن عملکرد ذهنی را هم تحت تاثیر قرار میدهد!

- نقش حیاتی کلیهها در سلامت تمام بدن!

- اصلیترین دلایل دیابت چیست؟

- عوامل مؤثر در بروز واریس را بشناسید!

- آسپرین بچه برای پیشگیری از بیماریهای قلبی مفید است؟

- برای کاهش وزن وعدههای غذایی خود را حذف نکنید!

- سالم نگه داشتن دهان بر کدام اعضای بدن تاثیر دارد؟

- پیادهروی چه ساعتی باعث لاغری میشود؟

- مراقبت موثر از سلامت روده چگونه انجام میشود؟

- اصول تزریق انسولین برای بیماران دیابتی را یاد بگیرید!

- غذاهای فوقفرآوریشده خطر ابتلا به سرطان را تشدید میکنند!

- فشار خون چه تاثیری بر سلامتی مغز دارد؟

- بدون سیاره غولپیکر ژوپیتر چه اتفاقی برای منظومه شمسی میافتاد؟

- میوه و سبزیجات سالم بدون سمهای شیمیایی را چگونه تشخیص دهیم؟

- عسل در لیست جایگزینهای داروهای ضدمیکروبی!

- سطح گلوکز خون از سیبزمینی تاثیر میگیرد؟

- بیماری کبد چرب وابسته به این چند عامل است!

- تغذیه سالمندان باید چگونه باشد؟

- رژیم غذایی مدیترانهای محافظ قلب کودکان هم هست!

- فلج مثانه از جمله عوارض برای افراد دیابتی!

- برای درمان سوزش ادرار چه باید کرد؟

- از کار انداختن این حسگرها اثربخشی شیمیدرمانی را افزایش میدهد!

- با توجه به تغییرات دمایی بهترین رژیم را انتخاب کنید!

- در زمان غذا خوردن باید ساکن باشید!

- بلو اوریجین در دومین تلاش خود موفق به پرتاب موشک بر روی اقیانوس اطلس شد!

- شوهر سابق جنیفر لوپز این بازیگر را به خیانت متهم کرد: «مشکل از خود توست.»

- دلیل واقعی نقل مکان کیت میدلتون به خانه جدید فاش شد

- جنیفر آنیستون درباره رابطهاش با یک متخصص هیپنوتیزم صحبت میکند: «غیرعادی»

- راز انتخاب گوشوارههای کیت میدلتون در محل کار فاش شد

- شوارتزنگر طرح خود را برای «حفظ دموکراسی» در ایالات متحده مطرح کرد

- سلنا گومز در پاسخ به انتقاد هیلی بیبر گفت: «او میتواند هر چه دلش میخواهد بگوید.»

- نظر جاستین بیبر در مورد اختلاف همسرش با سلنا گومز فاش شد

- مشخص شد که چرا پسر بکهامها سعی نمیکند با والدینش آشتی کند

- نیکول کیدمن پس از انتشار خبر طلاقش، میخواهد دوباره با کیث اربن رابطه برقرار کند

- ویکتوریا بکهام درباره قلدری در مدرسه صحبت کرد: «آنها به من میگفتند احمق.»

- دمی مور درباره شغل غیرمعمولی که در ۱۴ سالگی داشت صحبت کرد

- ستاره هالیوود پس از نبردی دردناک با زوال عقل، در بستر مرگ است

- «از صمیم قلب دلم برایت تنگ شده.» لیونل مسی از ورزشگاه بازسازی شده بارسلونا بازدید کرد

- همسر جاستین بیبر در بحبوحه رسوایی گومز، از برنامه خود برای فرزند دوم خبر داد

- کیرا نایتلی توضیح داد که چرا دخترانش را از استفاده از رسانههای اجتماعی منع کرده است

- کیم کارداشیان تغییر مسیر شغلی خود را اعلام کرد

- رامی ملک، بازیگر بینالمللی متولد مصر: برای گرفتن نقشم در این فیلم جنگیدم!

- تینا کندلاکی، ۴۹ ساله، راز ظاهر آراستهاش را فاش کرد

- رونالدو گفت که حتی ترامپ هم از او محبوبیت کمتری دارد

- مشین گان کلی معتقد است که او و مگان فاکس به دلیل چشم زخم از هم جدا شدند

- نامزد سابق تیماتی عوارض تزریقات زیبایی روی بازوهایش را نشان داد: "من هرگز به آن عادت نخواهم کرد. "

- یک دلیل غیرمنتظره آنجلینا جولی را مجبور میکند وارد یک دفتر استخدام نظامی در اوکراین شود

- کندال جنر اعتراف کرد که در کودکی به خواهرش حسادت میکرده است: «حسادت میکردم.»

- شوهر خواننده سیا او را به اعتیاد به مواد مخدر متهم کرد

- همسر ۶۱ ساله باراک اوباما راز زیبایی خود را فاش کرد: «من اخم نمیکنم».

- کیم کارداشیان رابطه اش با دختر ترامپ را فاش کرد

- دلیل نفرت شاهزاده ویلیام از شاهزاده اندرو فاش شد

- کیت میدلتون و ملکه کامیلا اصرار داشتند که شاهزاده اندرو از عناوین خود محروم شود

- دلیل اینکه کیت میدلتون و پرنس ویلیام نقل مکان به خانه جدید را تسریع کردند، فاش شد

- جنیفر آنیستون در کنار نامزد هیپنوتیزم درمانگرش در سریال «عشق من» بازی میکند

- مدونا مخفیانه با معشوق ۲۹ سالهاش نامزد کرده است

- ستاره جنجالی فیلم «ایفوریا» با نامزد سابقش در ماشین مشاجره کرد

- کیت میدلتون و پرنس ویلیام به خاطر نحوه تشکر از کارکنانشان مورد انتقاد قرار گرفتهاند

- ناسا به تردیدهای کیم کارداشیان در مورد فرود بر ماه پاسخ داد

- عکس| مل گیبسون جنجالی بر سر مریم مقدس به پا کرد

- ابتلا به «ویروس اهداکننده»| یک بازیگر مشهور آمریکایی قصد دارد کلیه خود را به یک غریبه اهدا کند

- همسر سابق آرشاوین: او بنتلی من را فروخت، یک مرسدس خرید و مابهالتفاوت را برای خودش نگه داشت

- مسی بهترین ورزشکاران در بین تمام رشتههای ورزشی را انتخاب کرد

- دلیل پاملا اندرسون، ۵۶ ساله، برای کنار گذاشتن آرایش

- جانیک سینر و کیلیان امباپه در رستورانی در پاریس با هم آشنا شدند

- خاطرات قربانی اپستین، افشاگری تکاندهندهای را در مورد شریک زندگی او و یک بازیگر بینالمللی آشکار میکند

- ستاره سریال «بازی تاج و تخت» با نامزد سابق داکوتا جانسون قرار ملاقات میگذارد

- همسر بیبر درباره درمانهای صورتش صحبت میکند

- تیماتی یکی از گرانترین ماشینها را به نامزدش داد

- حمله همسر وزیر بهداشت آمریکا به دلیل «رسوایی پیامکهای جنسی» به یک روزنامهنگار مشهور

- هایدی کلوم به مناسبت تولد ۱۶ سالگی دخترش، عکسی کمیاب از او در کنار دخترش منتشر کرد

- رشفورد نتوانست بین مسی و رونالدو یکی را انتخاب کند

- مودریچ برای همه بازیکنان میلان آیفون خرید تا مجبور نباشد جلوی تیم آهنگ اجرا کند

- عکس| واکنش همسر یاسر الزبیری پس از قهرمانی مراکش در جام جهانی زیر ۲۰ سال فیفا

- نیکول کیدمن ۵۸ ساله راز زیبایی خود را فاش کرد

- شاهزاده اندرو به ارتباط با اپستین در بریتانیا متهم شده است

- جیجی حدید علناً خطاب به بردلی کوپر گفت: «عشق من»

- برد پیت رابطهاش با اینس د رامون را به سطح بالاتری برد

- مگان مارکل عکسی از خودش و دخترش را به اشتراک گذاشت

- پاسخ شاهزاده هری به اتهامات همسرش مبنی بر بیاحترامی به مادرش فاش شد

- دختر ۱۴ ساله بکهام برند لوازم آرایشی خودش را تأسیس خواهد کرد

- جزئیات رابطه جنیفر لوپز و بن افلک پس از تجدید دیدار فاش شد

- عکس| دمبله برای جشن گرفتن بردن توپ طلا، یک جفت کفش اختصاصی دریافت کرد

- شایعات عاشقانه جرد لتو قوت گرفت

- پدری، هافبک بارسلونا، با قرار دادن یک بازیکن سابق رئال مادرید در فهرست خود، فوتبالیست ایدهآل را انتخاب کرد

- حمایت بانکها از بازار سرمایه از فردا اجرا میشود

- بورس سقوط کرده در دولت روحانی چگونه در دولت شهید رئیسی احیا شد؟

- درمان بورسی پزشکیان از زبان عبده

- جذب سرمایه ۷ همتی از بازار بورس دانشبنیانها

- وعده عناب بورسی واقعیتر شد

- چهارمین روز نزولی بازار در غیاب نیروهای صعودی

- انتخابات و دامنه نوسان مهمترین دلیل رکود فعلی بورس

- بورس با ۴ مصوبه دولت برای حمایت از بازار سهام سبزپوش میشود؟

- ۳ دلیل پایین بودن ارزش معاملات خرد در بورس

- معافیتهای مالیاتی بازار سرمایه باید استمرار پیدا کند

- بورس این روزها تحت تأثیر تداوم نرخ اخزای بالای ۳۵ درصد

- رشد شاخصهای بورس با کف سازی تکنیکال

- کاهش دامنه نوسان هم علاج بورس نزولی نبود

- سایه تامین مالی دولت بر سر بورس سنگینی میکند

- کاهش بی سابقه حجم معاملات سهام در بورسهای جهانی

- رشد شاخصهای بورس با کمک بانکیها و اعلام نرخ تسعیر ارز

- حمله به سفیر روسیه در لهستان

- معرفی سری گوشیهای Redmi K ۵۰ قبل از رونمایی رسمی

- غفوری: فکر کردن به قهرمانی از الان، سادهلوحانه است

- کاهش ۱۰ درصدی تولید هوندا در دو کارخانه

- سومین نشست دستمزد، باز هم بدون نتیجه

- لغو بلیت فروشی عمومی المپیک زمستانی چین

- گرامیداشت قربانیان هواپیمای اوکراینی در دانشگاه تورنتو

- ادامه چانهزنی چهارگانه در وین

- صرفهجویی ۱.۶ میلیارد دلاری کمیته برگزاری المپیک و پارالمپیک توکیو

- محبوبترین رشته المپیک توکیو مشخص شد

- اعلام هزینه میزبانی توکیو از المپیک و پارالمپیک ۲۰۲۰،

- آذرتاج: هیات اقتصادی جمهوری آذربایجان به ایران میرود

- بررسی عملکرد ایران در المپیک؛ جایگاه چهارمی در آسیا

- پایان وضعیت اضطراری در کشور میزبان المپیک ۲۰۲۰

- مافیای زیبایی، قضایی میشوند

- چرا امروز باید «مدارا» کنیم؟

- فرد زانو زده در مجسمه میدان انقلاب کیست؟

- آمریکای صهیونیستی

- فواید کیوی برای سلامتی آشکار شد

- جنجال یک روزنامهنگار برجسته در مورد رابطه نامشروع ترامپ با دستیار سابقش در غیاب ملانیا

- خوردن صبحانهای پرکالری به محافظت از بیماران قلبی در برابر افسردگی کمک میکند

- «از یاد رفته» در کلیشههای تکراری

- درسی از «رونالدو»| ایدهآلگرا شکست میخورد؟!

- تغییرات پنهان در چشمها ممکن است اولین نشانهی کاهش شنوایی باشد

- دانشمندان هشدار میدهند: ظروف پخت و پز سازگار با محیط زیست همیشه ایمن نیستند!

- سازمان بهداشت جهانی نسبت به شیوع ویروس کشنده در اتیوپی هشدار داد

- Nutrients: چای تیره پتانسیل زیادی در پیشگیری و درمان سرطان دارد

- یک خاصیت خطرناک در آجیل برزیلی شناسایی شد

- کارشناسان توصیه میکنند در پاییز و زمستان بیشتر خرمالو و مرکبات مصرف کنید

- آنتیبادی آزمایشی جدید ممکن است از رد پیوند جلوگیری کند

- مطالعه: مریخ زمانی سواحل و اقیانوسهایی با موج و باد داشته است

- کارشناسان درباره ویروسی مرگبار که به کلیهها حمله میکند هشدار میدهند

- شبکه JAMA: دانشمندان استرالیایی دریافتهاند که درمان فشار خون بالا خطر ابتلا به زوال عقل را کاهش میدهد

- تایوان متعهد میشود که جایگاه پیشرو خود را در بخش نیمههادیها حفظ کند

- فعالیت بدنی در دهه ۲۰ سالگی برای سلامت قلب زنان در سنین بالاتر مفید است

- یک مطالعه خواستار اقدام فوری برای مبارزه با اپیدمی جهانی چاقی شد

- تفاوتهای بین آب بطری و فیلترها برای یک زندگی سالم مشخص شده است

- مطالعه: اتکا به ابزارهای هوش مصنوعی، انسانها را تنبل و کودن میکند

- مطالعه: شب زنده داران بیشتر در معرض خطر ابتلا به دیابت هستند

- یک علت کاملاً جدید برای بیماری آلزایمر در ماده سفید مغز کشف شده است

- یک پزشک برجسته راز کاهش وزن بدون محدودیتهای غذایی سختگیرانه را فاش میکند

- یک پزشک برجسته راز کاهش وزن بدون محدودیتهای غذایی سختگیرانه را فاش میکند

- SL: یک متخصص تغذیه توضیح داد که چرا تخمه هندوانه برای سلامتی شما مفید است

- این یک درام نیست... زن مصری از کشف بارداری خود با ۹ جنین در رحمش شوکه شد

- یک متخصص راههایی را برای بهبود زندگی صمیمی شما با فرد مورد علاقهتان شناسایی کرد

- یک پزشک رابطه بین سرماخوردگی و سینوزیت را توضیح میدهد

- WCG: دانشمندان ادعا میکنند عسل ممکن است راه نجات جدیدی برای مبتلایان به بیخوابی باشد

- یک داروی قدیمی برای درمان نقرس، اثربخشی جدیدی در پیشگیری از بیماری قلبی نشان میدهد

- تحقیقات جدید، این افسانه که بادام برای کاهش وزن مضر است را رد میکند

- یک هدست واقعیت افزوده به عنوان ابزاری دیجیتال برای بهبود وضعیت بدن در افراد مبتلا به پارکینسون مؤثر بوده است

- کشفی که توضیح میدهد چرا کودکان خردسال به نوع شدیدی از دیابت نوع ۱ مبتلا میشوند

- کارشناسان ۵ نوشیدنی تخمیری سالم برتر را معرفی کردهاند

- یک ماده معدنی طبیعی که در آرام کردن اعصاب و بهبود کیفیت خواب مؤثر است

- یک متخصص قلب و عروق در مورد غذاهای سالم برای قلب صحبت میکند

- ارز

- طلا

- بورس

- تورم

- اخبار داغ

- ورزشی

- پربیننده

- پربحث

- دانشمندان راز بقای نورونها در زوال عقل را کشف کردند

- نماینده پارلمان روسیه: سیاستمداران اروپایی اکنون به لزوم همکاری با مسکو پی بردهاند

- سیارتو: تلاش برای «کشاندن» کییف به اتحادیه اروپا به معنای دعوت از جنگ و مافیای اوکراینی به آن است

- یکی از نمایندگان مجلس فدرال آلمان (بوندستاگ) توافق احتمالی نورد استریم با آمریکا را «دیوانگی» خواند

- دانشمندان سبک جدیدی از هنر سنگی را کشف کردهاند

- دادگاهی در کره جنوبی در شرف دستگیری یک تاجر در ارتباط با تحقیقات مربوط به بانوی اول سابق است

- اوربان از دست رفتن حاکمیت اوکراین را اعلام کرد

- حل معمای یک مقبره باستانی در یونان، کسانی را که به دنبال میراث اسکندر کبیر بودند، ناامید کرده است

- دیمیتریف وجود یک دستگاه قدرتمند برای محدود کردن آزادی بیان در اتحادیه اروپا را تأیید میکند

- نماینده دائم آمریکا در ناتو، چگونگی حل و فصل مناقشه اوکراین را تشریح کرد

- اوگاندا که کشوری محصور در خشکی است، در حال ساخت ناوگان دریایی است| آرزوی رسیدن به اقیانوس را دارد

- یک آرایشگر نکاتی را برای کمک به شما در ایجاد یک ظاهر زمستانی شیک به اشتراک گذاشت

- ستاره لیورپول طرحی برای بازیابی قرمزها بدون محمد صلاح ارائه میدهد

- چرا کوتیکولها هنگام مانیکور خونریزی میکنند

- سودان: شورای حقوق بشر مأموریت مستقلی را برای بررسی جنایات در الفاشر تصویب کرد

- روندهای جراحی پلاستیک که در سال ۲۰۲۶ مرتبط خواهند بود، شناسایی شدهاند

- روسیه از الجزایر پیشی گرفت: رتبهبندی جدید تأمینکنندگان گاز اتحادیه اروپا

- تجهیزات نظامی فرانسه در وبسایتهای آنلاین اوکراینی برای فروش عرضه میشود

- نماینده مجلس اوکراین: واشنگتن راه را برای جایگزینی زلنسکی هموار میکند

- مراکش: توافق برای آموزش دیجیتال و هوش مصنوعی برای کودکان

- لیبی و چاد از تشکیل نیروی مشترک برای تأمین امنیت مرزهای خود و مبارزه با راهزنی خبر دادند

- یک روزنامه آلمانی پیشبینی کرد که در صورت افشای رسوایی فساد جدید توسط «سوینارچوک»، زلنسکی استعفا خواهد داد

- سفارت روسیه: وزارت امور خارجه رومانی با متهم کردن مسکو به نقض حریم هوایی خود، یک نمایش مضحک ترتیب داد

- ترامپ توضیح میدهد که چرا دموکراتها در تلاشند تا ماجرای جعل اپستین و رسواییهای جنسی را دوباره زنده کنند

- یک استایلیست در مورد انتخاب یک ژاکت کش باف پشمی مد روز توصیههایی ارائه داد

- هوش مصنوعی در انتخاب توله سگها برای آموزش سگهای راهنما، برتری خود را نسبت به انسانها ثابت کرده است

- «سمافور»: تعطیلی دولت آسیب شدیدی به اقتصاد آمریکا وارد کرد

- وزیر اقتصاد سوئیس: سوئیس در ازای کاهش تعرفهها، ۲۰۰ میلیارد دلار در ایالات متحده سرمایهگذاری خواهد کرد

- دانشمندان دریافتهاند که آسیبهای مغزی، افراد را در برابر دستکاری آسیبپذیر میکند

- سفارت روسیه در واشنگتن در مورد تأثیر وضعیت املاک دیپلماتیک مصادره شده بر روابط بین دو کشور اظهار نظر میکند

- نماینده پارلمان ونزوئلا: هدف اصلی واشنگتن تغییر حکومت در کاراکاس و تصرف منابع این کشور است

- کریستین دیور علامت تجاری خود را در روسیه ثبت کرد

- دانشمندان دریافتهاند که زمینهای متروکه چرنوبیل را میتوان به کاربری کشاورزی بازگرداند

- هوش مصنوعی در حال تغییر شکل چشمانداز جنایی است و اقدامات متقابل سنتی را به چالش میکشد

- مقامات آمریکایی در تلاشند تا ترامپ را متقاعد کنند که از برنامههای آزمایش هستهای خود صرف نظر کند

- دانشمندان دریافتهاند که اختلالات خواب و کمبود خواب به طور متفاوتی بر مغز تأثیر میگذارند

- تاکر کارلسون صفحات پنهانی از زندگی مردی که قصد ترور ترامپ را داشت، فاش میکند

- تحلیل: زنان در موقعیتهای رهبری در شرکتهای آلمانی در اقلیت هستند

- «شیطان، دیوانه و خطرناک»: پیامهای جدید اپستین موضع او در مورد ترامپ را آشکار میکند

- دانشمندان کشف کردهاند که هوای دیوارهای سنگنوردی توسط مواد شیمیایی ناشی از کفشها آلوده شده است

- CIES رتبهبندی فوتبالیستهایی را که باید بالاترین دستمزدها را دریافت کنند، منتشر کرد

- واشنگتن پست: ترامپ به ابهام استراتژیک متوسل میشود و گامهای بعدی خود در مورد ونزوئلا را پنهان میکند

- گزارشهای رسانهای حاکی از آن است که فون در لاین در پارلمان اروپا جایگاه خود را از دست میدهد

- دانشمندان دریافتهاند که «مواد شیمیایی سمی همیشگی» به تهدیدی برای انسانها و حیوانات در قطب شمال تبدیل شدهاند

- ترامپ: از دیدن اتفاقاتی که در اروپا به دلیل مهاجرت افتاده، ناراحتم

- رویترز: آرامکو در جریان سفر ولیعهد عربستان به واشنگتن قراردادهای گاز طبیعی مایع امضا خواهد کرد

- ترامپ پیشبینی کرد که روسیه و چین چه زمانی در زرادخانه هستهای به آمریکا «میرسند»

- پلاستیک قابل بازیافت از ضایعات پالایش نفت ساخته شد

- مدودف: قدرتهای استعماری سابق هنوز تمام جهان را «حیاط خلوت» خود میدانند

- منبع نظامی: سفارت آذربایجان در کییف در نتیجه حمله موشکی پدافند هوایی اوکراین آسیب دیده است

- فایننشال تایمز از برنامههای آمریکا برای اخراج گاز روسیه از اروپا «تا آخرین مولکول» مطلع شده است

- ستارهشناسان یک خانواده ستارهای «ناکارآمد» را در کهکشان راه شیری کشف کردهاند

- بریتانیا به بهانه تأمین «امنیت بالکان» نیروهای خود را به بوسنی و هرزگوین اعزام میکند

- زاخارووا مبارزه زلنسکی با فساد و اعتیاد به مواد مخدر را مسخره کرد

- یک علت شایع درد گردن شناسایی شد

- مدیریت نیروگاه هستهای زاپوریژژیا: مقامات کییف خط اصلی برق تأمینکننده برق نیروگاه هستهای را قطع کردند

- پنتاگون با فروش ۳.۵ میلیارد دلار موشک به آلمان موافقت کرد

- هزاران نفر در آلمان پس از کشف بمب، خانههای خود را ترک کردند

- اولین اسکلت بیرونی نرم برای بیماران جوان مبتلا به فلج مغزی ساخته شد

- یک مقام آمریکایی از ترامپ خواست نیمی از داراییهای مسدود شده روسیه در ایالات متحده را توقیف کند

- افبیآی جزئیات پرونده مردی را که متهم به تلاش برای ترور ترامپ است، فاش کرد

- یک پزشک خواص مفید قهوه برای دستگاه گوارش را فاش کرده است

- روسیه آمادگی خود را برای برگزاری اجلاس روسیه و آمریکا تجدید میکند، اما به یک شرط!

- لیخاچف: نیروهای اوکراینی تلاش کردند به نیروگاه هستهای نوووورونژ حمله کنند

- آمریکا از رباتها برای مبارزه با کارتلهای مواد مخدر استفاده خواهد کرد

- دو عادت مضر که رشد عضلات را کند میکنند، شناسایی شدهاند

- آلمان ۱۵۰ میلیون یورو برای خرید سلاح برای اوکراین اختصاص داد

- اولین تصمیم ترکیه پس از مرگ مرموز یک زن آلمانی و دو فرزندش در استانبول

- کالاس گفت که طرحی را برای تسریع تحرک نظامی در اتحادیه اروپا ارائه خواهد کرد

- یک پزشک در مورد احتمال بارداری تا پایان دوره در صورت کمبود وزن صحبت کرد

- زاخارووا: روسیه آماده کمک به حل اختلافات بین پاکستان و افغانستان است

- مجارستان تصمیم اتحادیه اروپا مبنی بر تحریم گاز روسیه را نادیده گرفته و تهدید به توسل به دادگاه کرده است

- رئیس آژانس انرژی اتمی مسئولیت آمریکا در ارتباط با آزمایشهای احتمالی هستهای را به این کشور یادآوری کرد

- دانشمندان راهی برای رهایی بیماران دیابتی از تزریق روزانه دارو ارائه دادهاند

- زاخارووا: هیچ چشماندازی برای از سرگیری گفتوگو با کشورهای بالتیک نمیبینیم

- جوانان اوکراینی مهاجرت دسته جمعی به آلمان را آغاز کردهاند

- مشخص شد که کدام افراد کمتر در معرض خطر مرگ ناشی از بیماری قلبی هستند

- لاوروف: دولت ایتالیا به طرز شگفتآوری، علیرغم منافع ملی خود، در یک خط تهاجمی علیه روسیه قرار دارد

- لاوروف در مورد عملیات نظامی: ما آنچه را که در جنگ جهانی دوم انجام دادیم، در اوکراین نیز ادامه خواهیم داد

- گروسی درباره منحصربهفرد بودن وضعیت در نیروگاه هستهای زاپوروژیا صحبت کرد

- آنتوان گریزمان اهداف خود را برای این فصل در اتلتیکو مادرید مشخص کرده است

- گاسپرینی: دوست دارم صبحها از خواب بیدار شوم و کولوسئوم را ببینم

- «توضیح بده، وگرنه تو را مسئول میدانیم.» اولتراهای دیناموکیف به خاطر سافونوف به زابارنی نزدیک شدند

- پاری سن ژرمن تلاشها برای جذب ستاره خود را سرعت میبخشد

- بارسلونا با معضل ۳۰ میلیون یورویی روبروست

- بیانیه قوی ابراهیما کوناته

- ناگلزمن درباره پیروزی مقابل لوکزامبورگ: از کسب سه امتیاز بسیار خوشحالیم

- سانه در تیم ملی آلمان: از بازگشت به تیم ملی فوقالعاده خوشحالم

- دیمیتریویچ: همتیمیهایم من را در حال تماشای بازی چلسی در اتوبوس دیدند و شوکه شدند

- پیاسجی: ماتوی سافونوف پس از اشتباه بزرگش، مایه خنده تمام روسیه شد

- مهدی دوروال: «رویای من این است که به یک بازیکن کلیدی برای فنکها تبدیل شوم»

- آ اس: صحبتها در مورد مشکلات رئال مادرید بیاساس است، آلونسو شرایط را درک میکند

- یامتیتی: من فقط میخواستم فوتبال بازی کنم، در مورد مشکلم کتاب خواندم

- رئیس سابق فدراسیون فوتبال پرتغال به شدت از روبرتو مارتینز انتقاد کرده است

- از درخشش دوبارهاش در برایتون تا رسیدن به تیم ملی انگلیس، بازگشت غیرمنتظره دنی ولبک

- اخبار نقل و انتقالات: لوئیس هنریکه به مارسی، لیون و موناکو پیشنهاد شده است!

- پیاسجی، کره جنوبی: کانگ-این لی، بیداری خوشایند

- دی لورنتیس درباره گتوزو: او باید بتواند ایتالیا را به جام جهانی برگرداند

- فیل فودن درباره تیم ملی انگلیس: «بازگشت به تیم ملی فوقالعاده است»

- بارسلونا میتواند با مدافعانی از بایرن و بروسیا دورتموند، ترکیب خود را تقویت کند

- گونزالو گارسیا، خرید بزرگ زمستانی

- روبرت لواندوفسکی درباره آینده صحبت میکند

- انزو بارنچا در را باز میکند

- بارسلونا قصد دارد قرارداد مدافع خود را که مورد توجه پاری سن ژرمن است، تمدید کند

- روتن از فدراسیون فوتبال فرانسه به دلیل رفتار ویژه با امباپه انتقاد کرد

- باشگاه بارسلونا به دنبال یک مدافع میانی در آلمان است

- نیمار تصمیم خود را گرفته است

- ساموئل اومتیتی از سختیهایش میگوید

- پیکفورد در تیم ملی انگلیس: خوب است که چنین تنوعی از بازیکنان وجود دارد

- لینکر درباره لواندوفسکی: یکی از بهترین بازیکنان شماره ۹ تاریخ

- گری لینهکر مدعیان جام جهانی ۲۰۲۶ را معرفی کرد

- بازیکنانی هستند که از نحوه برخورد با امباپه خسته شدهاند

- ویکتور اسیمن وارد برنامهها میشود

- گابریل ژسوس نیت خود را آشکار میکند

- فرناندز در مورد اخراج رونالدو: او میداند که اشتباه کرده است

- روزنامه سان: هاوارد وب، داور سابق فیفا، محاکمه میشود

- یک باشگاه روسی به گالتی هافبک تونس علاقهمند است

- جاشوا زیرکزی، مورد نظر

- باشگاه فوتبال بارسلونا تمدید قرارداد مورد انتظار را نهایی کرد

- مبارزه برای مایک میگنان دوباره شعلهور شده است

- پلتنبرگ میگوید انتقال رودریگو گوئس، مهاجم رئال مادرید، به تاتنهام هاتسپر بعید است

- «او ممکن است در کادر مربیگری بماند»| بازیکن تیم ملی آرژانتین در مورد مسی

- بارسلونا میخواهد هری کین را جایگزین لواندوفسکی کند

- فران بلتران از سلتاویگو دورتر میشود

- امضای قرارداد با آلخاندرو گریمالدو اکنون فعال است!

- خسوس رودریگز به بازگشت اشاره میکند

- پائولو وانولی، سرمربی فیورنتینا، در مورد ذهنیت فعلی تیم صحبت کرد

- دیوید بنتلی: ویرتز از نظر فنی فوقالعاده بااستعداد است و میتواند مانند مودریچ بازی را به حریف دیکته کند

- تلگراف: انتشار محتوای پشت صحنه توسط کارکنان منچستریونایتد در شبکههای اجتماعی ممنوع شد

- انگلستان: پرونده بلینگهامِ دردسرساز و مشکل جهنمیِ شماره ۱۰

- تیم ملی فرانسه قبل از جام جهانی ۲۰۲۶ کارهای زیادی برای انجام دادن دارد!

- چهار مهاجم تیم ملی فرانسه درسهای زیادی آموختهاند

- چلسی در حال بررسی جذب این بازیکن برزیلی است که با کاکا مقایسه میشود

- بایرن و بروسیا به هافبک ۱۷ ساله اندرلخت علاقه دارند

- دانیل اولمو در مورد کنار گذاشته شدن لامینه یامال از تیم ملی اسپانیا اظهار نظر کرد

- جلسه رسیدگی به لغو حکم حبس کوئینسی پرومس در هلند برگزار خواهد شد

- مسی در یک جمله به پیروزی آرژانتین مقابل آنگولا واکنش نشان داد

- باشگاه رئال مادرید در پی درگذشت خاویر آزکارگورتا، سرمربی خود، تسلیت گفت

- آنها به رئال مادرید پیشنهاد معاوضه برای جذب ییلدیز را دادند

- پدری از رویای خود برای پیوستن به بارسلونا میگوید

- اسکار، بازیکن سابق چلسی، پس از بستری شدن در بیمارستان، به بازنشستگی فکر میکند

- پولیسیچ: حالا فقط میخواهم زمان کافی برای بهبودی از مصدومیتم داشته باشم

- یوران: من از ماه ژوئن در سریک بلدیه اسپور بودم، اما فقط حقوق دو ماهم را دریافت کردم

- سفیان امرابات، امضای مشروط

- بارسلونا ویتور روکه را از نزدیک زیر نظر دارد!

- نیمار در آستانه پیوستن به رئال مادرید بود

- ESPN فهرستی از بدترین نقل و انتقالات تابستانی اروپا را منتشر کرد

- مدیر ورزشی سابق بارسلونا: نیمار بلافاصله از رفتن به پاری سن ژرمن پشیمان شد، او میخواست به بارسلونا برگردد

- بایرن و رئال مادرید میتوانند برای جذب اسمیت، مهاجم ۲۰ میلیون پوندی آزد آلکمار، با هم رقابت کنند

- جام جهانی ۲۰۲۶: تیم فرانسه از همین الان باعث وحشت شده است!

- OL، بلژیک: مسابقه جهنمی اورل مانگالا با زمان

- تیم ملی فرانسه: انگولو کانته خستگیناپذیر بار دیگر آبیها را تحت تأثیر قرار داد

- یوشکو گواردیول: گل زدن و جشن گرفتن آن با هم تیمیهایم حس خوبی دارد

- کومان، سرمربی تیم ملی هلند، در مورد بازی مقابل لهستان گفت: «ناامیدی بیشتر از شادی است.»

- امباپه به شایعات مربوط به نارضایتی رئال مادرید از عملکرد ژابی آلونسو پاسخ داد

- چلسی: انگلیس از همین حالا به دنبال جذب امانوئل امگا، خرید آیندهدار چلسی، است

- ناپولی: آنتونیو کونته حتی در تعطیلات هم زندگی را برای بازیکنانش تلخ میکند...

- تیم ملی فرانسه: معمای پیچیده انگولو کانته برای دیدیه دشان

- روبن نوس، هافبک تیم ملی پرتغال به شکست مقابل ایرلند واکنش نشان داد

- اظهارات توماس توخل در پاسخ به این سوال که آیا فکر میکند تیم انگلیس در حال پیشرفت است یا خیر